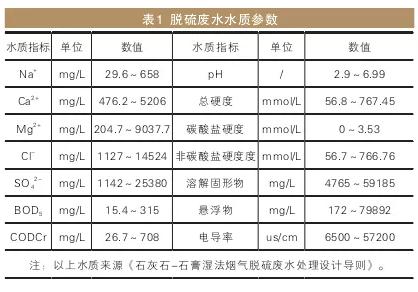

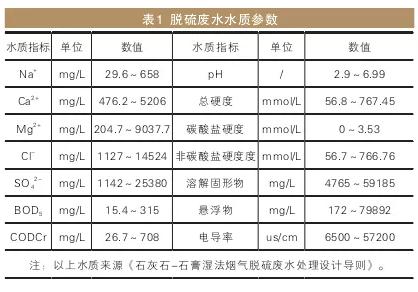

1 燃煤電廠脫硫廢水水質分析

1.1

脫硫廢水水質參數(表1)

1.2

脫硫廢水特點

①水質水量波動大 :受限于鍋爐負荷、煤質、石灰石品質、工藝水💑🏾水質等。

② p H 低 :一般為 4 ~ 6.5,容易腐蝕設備及管道。

③懸浮物高 :固含量一般在 1% ~3%,有的甚至 5% 以上。

④ COD 高 :大部分電廠 COD 均在 400mg/L 以上,而三聯箱工藝處理效果🧜🏼♂️一🚶🏾♀️➡️般,很難達标。

⑤電導率高 :含有大量的鈣、鎂、氯根、硫酸根等離子。

⑥非碳酸鹽硬度高 :零排放工藝采用軟化處理時,藥劑成🚶🏾♀️➡️本太高。

2 常用零排放工藝

随着

電廠廢水排放标準越來越嚴,燃煤電廠也陸續上馬電廠零💞排放工程,至😈今已經有 30 個以上的電廠完成了電廠😜零排放工程,還👯🏾♂️有十幾個電廠在建中,正在可研立項的更是數不勝數。現有零排放項目😵💫工藝及運行🧛🏽狀況詳見表 2。

2.1 工藝路線的種類

脫硫廢水零排放工藝最終需固化處理,國内固化工藝有多效蒸發系統、MVR 系統、高溫旁路煙氣蒸發系統(旋轉霧化及雙流🤶🏾體噴槍技術)、多效蒸發和 MVR 等。不同的固化工藝,前端的預處理及濃縮減😁量又不盡相同,主要有以下 3 種工藝路線。

2.1.1 軟化預處理

去除廢水中懸浮物、鈣鎂硬度等,再采用濃縮減量(如超濾、納濾👱🏼♂️、反滲透、高低壓反滲透、正滲透、電滲析等),最後固化。此路線運行成本,投資成本最高。

2.1.2 常規預處理

去除廢水中懸浮物後固化。此路線運行成本其次,投資成本最低。

2.1.3 無預處理

廢水直接進行濃縮減量後固化,主要工藝有結晶閃蒸和低溫👯🏾♂️煙氣濃縮。此工藝路線的運行成本最低,投資成本其次。第😗 1 種路線所有固化處理工藝均可以采用,第 2、3 種…工藝路線的固化處理工藝一般采用旋轉霧化系統和雙流體噴槍系統。

2.2 工藝路線的發展

近幾年來,從預處理到濃縮減量,再到固化,各種技術五👩🏿❤️💋👨🏽花八門,國内零排放廠家與燃煤電廠通力合作,進行了大量的小試、中🙈試及投運,最終摸索總結出各項技術的💘優劣特點。既淘汰、改進了一些技術,也新上了一些技術。以下對此進行歸納總結。

①正滲透等技術正在被淘汰使用;MVR 等蒸發設備消耗👻大量蒸汽和電力,占地和建築物面積大,建設和運👽維成🤶🏾本較高,設備結垢和腐蝕等,還需進一步解決 ;

② 2017 年是“軟化 + 膜濃縮”技術井噴的一年,但運行之後,問題也暴😍露出來,新上馬的項目也越來越少。主要問題有💑🏾:水質波動大 ;軟化效果不好 ;軟化藥劑運行成本高 ;膜系統清洗困難 ;清洗周期和使用壽命短 ;抗負荷沖擊能力差等問題。

③采用分鹽結晶工藝,結晶鹽指标能達到《GB/T5462-2003工業鹽》一級标準,但電廠往往不具備工業鹽的銷售許可,滞👿銷嚴重,這也是該工藝後👧🏾期新建項目少的緣由。

④ “高溫旁路煙氣蒸發”在 2019 年得到廣泛的應用,雖然也有相應的💌技術缺點,如 :廢水處理量有限,霧化噴頭👼🏾易磨損 ;如采用👋空預🤶🏾器前高溫煙氣蒸發,抽取的煙💔氣越多,煤耗增加越大,機組效率下降,處理廢水量🚶🏾♀️➡️有限等等。但瑕不掩疵,此工藝特别适用于廢水量小的電廠。

⑤“結晶閃蒸或低溫煙氣濃縮”技術解決了“軟化 + 膜濃🙉縮⛹🏻♀️”技🏃🏻♀️術藥劑成本高,抗負荷沖擊能力差等問題,也解決了“高溫旁路煙氣蒸👽發”處理水量少的問題。對脫硫廢水量較大的電廠來說,投資成本及運行成本低,系統簡單,倍受業主及環保公司的💞青睐。

3 結語

随着脫硫廢水零排放工藝路線日趨成熟,零排放工藝逐漸趨向于簡單穩定、低運行投資成本、節水節能的技術路線進行發展。對于廢水量小的電廠通常采♌️用“高溫🧜🏼♀️旁路煙氣蒸發🙂↕️”技術路線,廢水量大的電廠采👨🦰用“結晶閃蒸或低溫煙氣濃縮 + 高溫旁路煙氣蒸發”技術路線,這是國内目前主😌流的兩種工藝路線,也是最經濟、環保的工藝路線。當然,考慮到我國的水💌源水質和電廠條件有其特殊性,推廣和提高适合我國國情的脫硫廢水零排放技術,仍然需要科研、設計、設備制造和應👌用等各個方面👀通力合作,不斷研究、不斷完善🧎🏻♀️➡️、不斷創新。